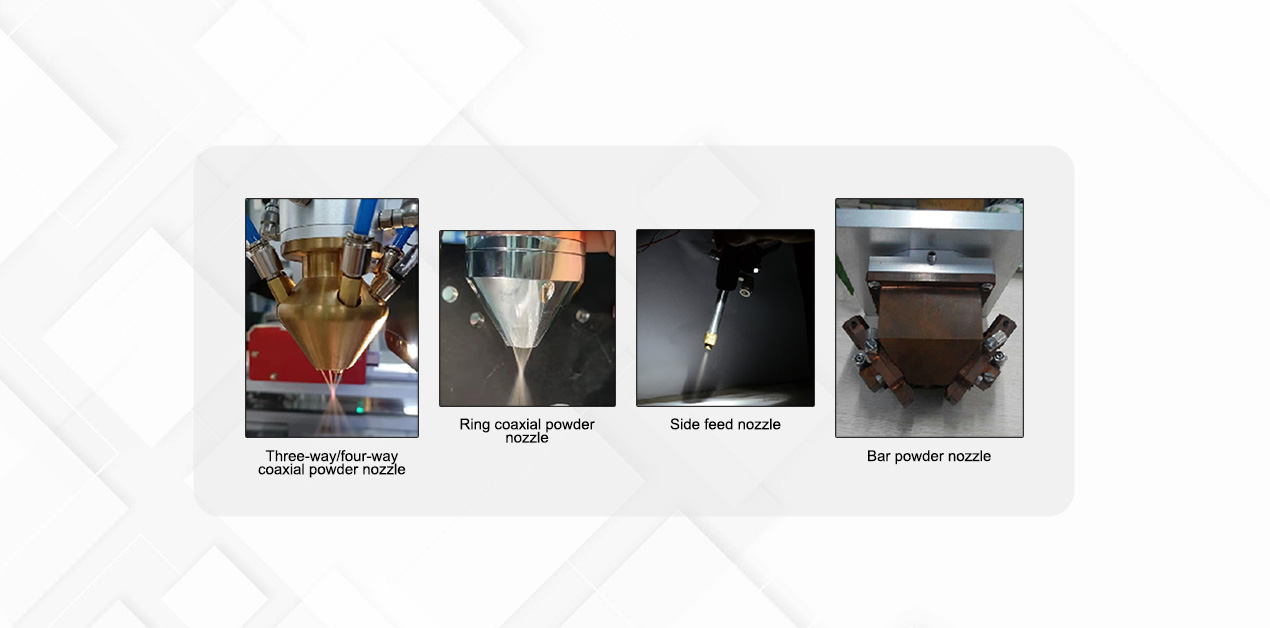

Дюза за подаване на прах

1. Трипосочна/четирипосочна коаксиална дюза за подаване на прах: прахът се извежда директно от трипосочната/четирипосочната дюза, сближавайки се в една точка, точката на сближаване е малка, посоката на праха е по-малко повлияна от гравитацията и насочеността е добра, подходяща за триизмерно лазерно възстановяване и 3D печат.

2. Пръстеновидна коаксиална дюза за подаване на прах: Прахът се подава през три или четири канала и след вътрешна хомогенизация, прахът се извежда в пръстен и се събира. Точката на събиране е сравнително голяма, но по-равномерна и е по-подходяща за лазерно топене с големи петна. Подходяща е за лазерно напластяване с ъгъл на наклон до 30°.

3. Дюза за странично подаване на прах: опростена структура, ниска цена, удобен монтаж и регулиране; разстоянието между изходите за прах е голямо и контролът на праха и светлината е по-добър. Лазерният лъч и входът на праха обаче са асиметрични, а посоката на сканиране е ограничена, така че не може да генерира равномерен слой на облицовка във всяка посока и не е подходяща за 3D облицовка.

4. Дюза за подаване на прах с форма на прът: прахът се подава от двете страни, след хомогенизираща обработка от модула за изход на прах, прахът се подава с форма на прът и се събира на едно място, за да образува петно от прах с форма на лента с размери 16 мм * 3 мм (персонализируемо), и съответстващата комбинация от петна с форма на лента може да реализира лазерен ремонт на повърхности с голям формат и значително да подобри ефективността.

Дозатор за прах

Основни параметри на двойното захранващо устройство за прах

Модел на захранващо устройство за прах: EMP-PF-2-1

Цилиндър за подаване на прах: двуцилиндров цилиндър за подаване на прах, PLC независим контрол

Режим на управление: бързо превключване между режим на отстраняване на грешки и производствен режим

Размери: 600 мм X 500 мм X 1450 мм (дължина, ширина и височина)

Напрежение: 220VAC, 50HZ;

Мощност: ≤1kw

Размер на частиците на праха за изпращане: 20-200μm

Скорост на диска за подаване на прах: безстепенно регулиране на скоростта 0-20 об/мин;

Точност на повторение на подаването на прах: <±2%;

Необходим източник на газ: Азот/Аргон

Други: Операционният интерфейс може да бъде персонализиран според изискванията

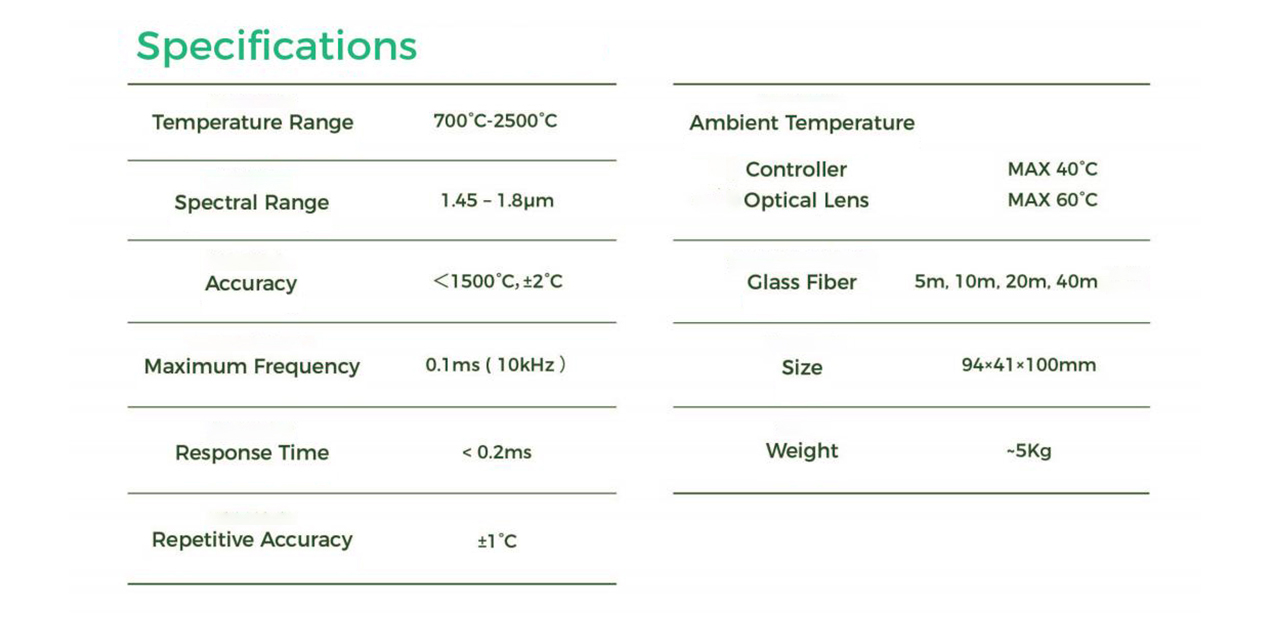

Лазерен пирометър

Контролът на температурата в затворен контур, като например лазерно закаляване, плакиране и обработка на повърхности, може точно да поддържа температурата на втвърдяване на ръбове, издатини или отвори.

Температурният диапазон на изпитване е от 700℃ до 2500℃.

Управление със затворен контур, до 10kHz.

Мощни софтуерни пакети за

настройка на процеса, визуализация и

съхранение на данни.

Индустриални входно/изходни терминали с 24V цифрови и аналогови 0-10V входно/изходни сигнали за автоматизирана линия

интеграция и лазерна връзка.

Предимства на лазерното напластяване

Приложения за лазерно облицоване

●В автомобилната индустрия, като например клапани на двигатели, канали на цилиндри, зъбни колела, легла на изпускателни клапани и някои части, които изискват висока износоустойчивост, топлоустойчивост и устойчивост на корозия;

●В аерокосмическата индустрия някои прахове от сплави се нанасят върху повърхността на титановите сплави, за да се реши проблемът с титановите сплави. Недостатъци на висок коефициент на триене и лоша износоустойчивост;

●След като повърхността на матрицата в производството на матрици се обработи чрез лазерно плакиране, нейната повърхностна твърдост, износоустойчивост и устойчивост на високи температури се подобряват значително;

●Приложението на лазерно наплакване на ролни в стоманодобивната промишленост стана много разпространено.

параметър

Принцип на работа на лазерното напластяване

Чрез добавяне на облицовъчни материали върху повърхността на субстрата и използване на лазерен лъч с висока енергийна плътност за сливането им с тънкия слой върху повърхността на субстрата, върху повърхността на субстрата се образува металургично свързан облицовъчен слой.

Трябва да знаем

Ако искате да разберете дали лазерното напластяване е подходящо за вас, трябва да обърнете внимание на следните точки:

1. От какъв материал е вашият продукт; от какъв материал се нуждае облицовката;

2. Формата и размерът на продукта, най-добре е да предоставите снимки;

3. Вашите специфични изисквания за обработка: позиция на обработка, ширина, дебелина и характеристики на продукта след обработка;

4. Нужда от ефективност на обработката;

5. Какви са изискванията за разходи?

6. Видът на лазера (оптично влакно или полупроводник), мощността и желаният размер на фокуса; дали е поддържащ робот или машинен инструмент;

7. Запознати ли сте с процеса на лазерно наплакване и нуждаете ли се от техническа помощ?

8. Има ли някакво точно изискване за теглото на лазерната облицовъчна глава (особено натоварването на робота трябва да се вземе предвид при поддържането му);

9. Какво е изискването за срок на доставка?

10. Имате ли нужда от коректура (подкрепяща коректура)